Contiene información Técnica para el aprendizaje o consultas relacionadas con la Refrigeración y el Aire Acondicionado

Vistas de página en total

viernes, 2 de agosto de 2013

sábado, 25 de mayo de 2013

DIAGRAMA ELECTRICO REFRIGERADOR NO FROST DOBLE COMPARTIMENTO

En el

diagrama mostramos el circuito eléctrico típico, para un Refrigerador de doble

compartimento ( congelador y Refrigerador ) con sistema de descogelamiento del

tipo electromecánico, circuitos de iluminación y válvula solenoide para el

dispensador de agua fría

martes, 7 de mayo de 2013

TEMPORIZADOR ELECTROMECANICO SISTEMAS NO FROST

lunes, 6 de mayo de 2013

CABLEADO EQUIPO DOMESTICO CON TERMOSTATO E ILUMINACION

El diagrama nos muestra el cableado típico de un refrigerador doméstico incluyendo el termostato, circuito de iluminación y resistencias de puerta. Estas resistencias van instaladas perimetralmente en los puntos donde el empaque de la puerta hace contacto, generando una temperatura moderada de aproximadamente 40 a 45º Centígrados, con el fin de evitar que en este sector se reduzca la temperatura y se genere condensación de la humedad ambiental, lo cual podría acelerar el deterioro de estos puntos por oxidación, además de las humedades molestas en el piso por esta causa.

NOTA: Es muy importante tener en cuenta, que los interruptores siempre deben instalarse en la fase, en este caso el interruptor de puerta de iluminación y el control de temperatura, con el fin de cumplir con las respectivas normas eléctricas.

domingo, 5 de mayo de 2013

RELAY DE CORRIENTE CON CAPACITOR DE ARRANQUE

A los motores de las Unidades que utilizan capacitores de arranque, se les denominan de ALTO TORQUE DE ARRANQUE, éstos eléctricamente producen un desfasamiento mayor de la corriente en el devanado de arranque lo cual aumenta la fuerza de torque para que los motores arranquen aún cuando éstos estén compresionados. Las unidades de alto torque se utilizan generalmente en equipos comerciales tales como botelleros, congeladores de venta de helados, etc, los cuales tienen una mayor carga de trabajo que los refrigeradores o congeladores domésticos, se conectan en serie con el devanado de arranque y están diseñados para que funcionen solamente para generar el torque necesario para el arranque del motor, tan pronto el motor entra en funcionamiento, el capacitor de arranque debe salir de linea, esta función la cumple el relay, en este caso del tipo corriente o intensidad . Ver diagrama eléctrico. Ver igualmente publicación RELAY DE CORRIENTE

martes, 30 de abril de 2013

DIAGRAMA DE CABLEADO CON RELAY POTENCIAL

1.- La bobina del relé ( Terminales 5 y 2 ) se conecta en PARALELO con el devanado de arranque. El terminal 5 es la entrada y el 2 es la salida.

2.- Los capacitores se conectan entre si en PARALELO, así se suman sus capacitancias

3.- Los capacitores se conectan siempre en serie con el devanado de arranque

4.- La L2 hace punto común con punto de conexión del capacitor de marcha, capacitor de arranque y el terminal de marcha del compresor.

5.- Cuando el relay abre sus contactos ( terminales 2 y 1 ), se corta el paso de corriente del capacitor al devanado de arranque

Ver publicación "RELAYS DE POTENCIAL" para analizar el diagrama esquemático y el de cableado

Ver publicación "RELAYS DE POTENCIAL" para analizar el diagrama esquemático y el de cableado

sábado, 27 de abril de 2013

RELAY DE CORRIENTE

RELAY DE INTENSIDAD

Este tipo de relé se compone de una bobina de pocas vueltas de alambre grueso, un juego de contactos eléctricos normalmente abiertos ( N.A. ) y un núcleo de hierro. Al núcleo están anclados los contactos móviles que cerrarán el circuito al devanado de arranque. La bobina del relay siempre se conecta en serie con el devanado de marcha. ( Ver diagrama eléctrico )

FUNCIONAMIENTO:

Cuándo se energiza el conjunto unidad relay, todo el LRA ( Locked Rotor Amperage ) circula por la bobina del relé, este alto amperaje produce un campo magnético fuerte que hace que el núcleo del relé sea atraido por esta fuerza magnética haciendo que los contactos del relé se cierren dando paso de corriente al devanado de arranque, en este momento se inicia el movimiento del rotor del motor, el cual a su vez induce en los devanados del estator una F.C.E.M, que va reduciendo el amperaje de arranque al de trabajo del Motor ( RLA ). Cuando el motor a alcanzado aproximadamente un 75 % de su velocidad la F.C.E.M. ha reducido considerablemente el amperaje que pasa por la bobina, esta reducción de amperaje debilita el campo magnético de la bobina del relay el cual no es capaz de sostener el nucleo y éste cae por gravedad abriendo los contactos. El motor queda funcionando solamente con el devanado de marcha. Es importante tener en cuenta que este relé se debe intalar en una posición única, puesto que la apertura de los contactos se efectúa al caer el núcleo por gravedad.

LRA = Amperaje de arranque del Motor ( Locked Rotor Amperage )

RLA = Amperaje de trabajo del motor ( Run Load Amperage )

NOTA: La foto del relé muestra los 2 terminales del mismo, L2 se conecta al terminal de la parte superior, cuando el circuito está diseñado para adicionarle un capacitor de arranque éste se conecta entre los 2 terminales que muestra el relay pero si analizamos la foto cuidadosamente podemos observar, que hay un puente eléctrico entre estos 2 terminales, ESTE PUENTE ES INDISPENSABLE REMOVERLO CUANDO SE INSTALA EL CAPACITOR DE ARRANQUE

martes, 23 de abril de 2013

RELAY PTC

RELAY PTC

En los pequeños compresores para refrigeración de bajo porte ( fracciones de H.P. ) se están utilizando mucho los Relés denominados PTC, Positive Temperature Coefficient, por sus siglas en inglés.

En los pequeños compresores para refrigeración de bajo porte ( fracciones de H.P. ) se están utilizando mucho los Relés denominados PTC, Positive Temperature Coefficient, por sus siglas en inglés.

En los pequeños compresores para refrigeración de bajo porte ( fracciones de H.P. ) se están utilizando mucho los Relés denominados PTC, Positive Temperature Coefficient, por sus siglas en inglés.

En los pequeños compresores para refrigeración de bajo porte ( fracciones de H.P. ) se están utilizando mucho los Relés denominados PTC, Positive Temperature Coefficient, por sus siglas en inglés.

La función del relé es la de suministrar momentáneamente intensidad al devanado de arranque para producir el torque necesario para el arranque del motor, tan pronto éste haya alcanzado aproximadamente el 75 % de su velocidad, se interrumpe el paso de energía al devanado de arranque y el motor queda funcionando solamente con el devanado de marcha.

Principio de funcionamiento

|

| ELEMENTOS PTC |

Es un simple elemento redondo parecido a una moneda, fabricado de material cerámico, cuándo por el PTC circulan electrónes, su temperatura sube rápidamente y en proporción directa su resistencia eléctrica, por consiguiente, si hay aumento de la resistencia eléctrica el paso de electrónes (intensidad) hacia el devanado de arranque es practicamente nula y en consecuencia se desactiva el devanado de arranque. Cuando colocamos en funcionamiento un compresor con rélé PTC, la desconexión del devanado de arranque se produce en fracciones de segundo

martes, 2 de abril de 2013

NOVEDADES - COJINETES MAGNETICOS

COJINETES MAGNETICOS

En estos tiempos, debemos estar informados en todo momento, para actualizarnos en lo relacionado con los avances tecnológicos, pues éstos están presentes también en el campo de la refrigeración y el aire acondicionado.

Desde hace más de una década, las grandes compañías que fabrican compresores para refrigeración y aire acondicionado, han dedicado tiempo y recursos hasta obtener como resultado exitoso, una máquina que pueda funcionar sin necesidad de utilizar aceites o grasas lubricantes. La función principal de los lubricantes es la de separar las piezas en movimiento para que literalmente no se produzca desgaste de las mismas, sin embargo, este método genera a la postre desgaste por rozamiento y/o fricción e igualmente mayores consumos de energía.

Estas máquinas que no requieren aceites o grasas lubricantes, funcionan montadas en cojinetes magnéticos, los cuales al ser energizados colocan en flotación ( o levitación ) el eje del motor sin que éste haga contacto con los mismos. Lo anterior, basado en los principios físicos de los campos magnéticos, no obstante, su principio de funcionamiento como cojinete magnético abarcó mucho tiempo de investigación y desasrrollo.

Con este tipo de cojinetes, no se presenta ningún tipo de contacto, por consiguiente, tampoco se requiere lubricación, se minimiza la fricción y se reduce el consumo de energía.

El conjunto está conformado por 2 cojinetes radiales ( uno delantero y uno trasero ) y un cojinete axial. Tiene 2 anillos sensores encargados de suministrar información orbital en tiempo real para controlar los cojinetes digitalmente por medio del control inteligente.

Danfoss fué la primera compañía en sacar al mercado este tipo de compresor y lo presenta con el siguiente perfil:

Los compresores TURBOCOR de Danfoss están transformando el mercado comercial del HVAC ( Heating, Ventilatión and Air Conditioning ) con tecnología innovadora que redefine el tiempo de vida y los costos de operación para Chillers de rango medio y aplicaciones para instalación en azoteas.

El uso de cojinetes magnéticos, compresor centrífugo de 2 etapas velocidad variable permanente del motor magnético y control electrónico inteligente, son las innovaciones de esta máquina, como una solución eficiente en la energía sostenible. Este compresor es compacto, liviano y silencioso.

Los compresores turbocor de Danfoss prometen nuevos horizontes en eficiencia energética. Su confiabilidad está asegurada con alrededor de 24000 compresores fabricados desde el año 2003.

En el siguiente enlace encontrarán información adicional sobre este tipo de compresor.

miércoles, 13 de marzo de 2013

RECUPERADORA RECICLADORA

CONSTRUCCION RECUPERADORA DE REFRIGERANTE

En los tiempos actuales, debemos tomar conciencia de la importancia de no permitir que se escape a la atmósfera cualquier cantidad de refrigerante por pequeña que ésta sea, no importa a la familia a la que esta sustancia pertenezca CFC, HCFC o HFC, pues todas ellas contaminan el medio ambiente en cuanto respecta al efecto invernadero y las 2 primeras por contener Cl ( cloro ) el cual es el causante de los efectos negativos en la capa de ozono.

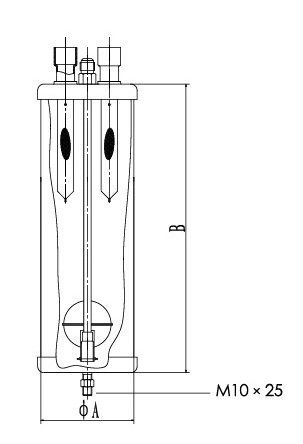

Uno de los proyectos ejecutados por los aprendices de Refrigeración del SENA fué la elaboración de una máquina Recuperadora-Recicladora de refrigerante, utilizando los recursos disponibles en el taller. Se utilizó una unidad sellada para aire acondicionado de 1H.P., un condensador usado pero en buen estado de un aire de ventana, un separador de aceite, un portafiltro y un cartucho de acción triple ( para acidez, humedad y partículas solidas ), controles de alta y baja presión, manómetros, estructura metálica con rodachines y un cilindro especializado para recuperación y reciclado de refrigerantes. Teniendo en cuenta que las recuperadoras tradicionales son muy pequeñas, ésta ha sido fundamental en la recuperación de refrigerante de los equipos de aire acondicionado instalados en la institución. Adicionalmente se le instaló una tuberia con su correspondiente válvula en el carter del compresor para poder efectuar los cambios del lubricante sin necesidad de desmontar el compresor. Al separador de aceite se le hizo una instalación similar para el drenaje del aceite.

|

| PORTACARTUCHO |

|

| COMPRESOR, SEPARADOR DE ACEITE |

CONTROL DE ALTA Y BAJA PRESION

CONJUNTO COMPLETO

CILINDRO DE ALMACENAMIENTO

martes, 12 de marzo de 2013

COMPRESOR DE TORNILLO AMONIACO

lunes, 11 de marzo de 2013

CICLO BASICO DE REFRIGERACION

COMPONENTES Y FUNCIONAMIENTO CICLO BASICO DE REFRIGERACION

http://www.youtube.com/watch?v=SYD2N9Avsg8

http://www.youtube.com/watch?v=dH7FqsBtnSo

Cualquier sistema de refrigeración mecánica sea pequeño, mediano o grande, está conformado por 4 componentes básicos y cada uno de ellos efectúa un proceso específico con el fin de conformar el CICLO DE REFRIGERACION y así obtener el beneficio de extraer parte del calor que poseen los cuerpos con el fin de conservarlos o para cumplir con un proceso doméstico, comercial o industrial. Estos componentes y procesos son:

EL COMPRESOR: Succiona el refrigerante en estado gaseoso recalentado a baja presión y temperatura procedente del evaporador y le eleva la presión a un valor tal, que su temperatura de compresión correspondiente se eleve por encima de la temperatura ambiente o del medio condensante para que de esta forma el refigerante pueda ceder su calor latente de condensación y así pueda pasar del estado gaseoso al líquido.

CONDENSADOR: El refrigerante en estado gaseoso recalentado a alta presión y temperatura procedente de la descarga del compresor entra al CONDENSADOR y en los primeros tubos entrega calor sensible que corresponde a los grados de recalentamiento del refrigerante hasta que éste obtiene su condición de gas saturado a alta presión y temperatura, ya en este estado, continua cediendo al condensador calor latente de condensación para cambiar a la fase líquida. En los últimos tubos sigue cediendo calor sensible para que el refrigerante líquido se sub-enfríe unos pocos grados por debajo de su temperatura de saturación. Es importante tener en cuenta, que al control de flujo ( VET, tubo capilar, etc. ) el refrigerante debe llegar 100% líquido y con algunos grados de sub-enfriamiento para aumentar el efecto refrigerante en el evaporador. Cualquier cantidad de refrigerante que pase al evaporador en estado gaseoso implica pérdidas en efecto refrigerante y eficiencia.

CONTROL DE FLUJO DE REFRIGERANTE: Para interpretar mejor este componente del sistema debemos tener en cuenta un principio fundamental. LA TEMPERATURA DE VAPORIZACION DE UN LIQUIDO DEPENDE DE LA PRESION A LA CUAL ESTE SOMETIDO EL LIQUIDO. ESTA TEMPERATURA ES DIRECTAMENTE PROPORCIONAL A SU PRESION.

El refrigerante llega al control de flujo en estado líquido a alta presión ( 150 PSIG en un refrigerador trabajando con R-134a ) tan pronto pasa a la salida del control el refrigerante encuentra una súbita caída de presión ( 6.5 PSIG ) generada por el compresor. Esta caída de presión de aproximadamente 140 PSIG hace que el refrigerante ebulla o se vaporice a una temperatura de 0º F ( -17.8º C ).

EVAPORADOR: Cuando el refrigerante encuentra esta presión muy baja en el evaporador, empieza a cambiar rápidamente de fase líquida a gaseosa a una temperatura cercana a los 0ºF. De esta forma se obtiene un diferencial de temperatura óptimo para que los productos o espacios cedan parte de su calor al refrigerante a través del evaporador. Para que el refrigerante pase del estado líquido al gaseoso necesita calor, este calor lo obtiene el refrigerante de los productos que hemos depositado en espacios como el refrigerador, el congelador el cuarto frío, la oficina que tiene aire acondicionado, etc. En los últimos tubos del evaporador el refrigerante se recalienta unos grados con el fin de que este llegue nuevamente en estado gaseoso recalentado al compresor, para iniciar un nuevo ciclo.

http://www.youtube.com/watch?v=SYD2N9Avsg8

http://www.youtube.com/watch?v=dH7FqsBtnSo

lunes, 4 de marzo de 2013

COMPRESORES PARA REFRIGERACION

COMPRESORES

Han sido los más populares, porque aún son utilizados por la mayoría de los equipos domésticos, congeladores y enfriadores de bajo porte, e igualmente en los equipos de aire acondicionado residenciales. Su mecanismo es similar a los motores de combustión interna que utilizan los vehículos, con la diferencia, que los compresores para refrigeración convierten la potencia de la energía eléctrica en potencia frigorífica. Hoy día existe la tendencia de reemplazarlos por los compresores Rotativos o los Scroll, dea que éstos poseen niveles de ruido mucho más bajos que los compresores alternativos o de pistón. Su principal desventaja consiste en que se requiere de media revolución para aspirar y llenar el cilindro de refrigerante y la media restante para comprimirlo

Han sido los más populares, porque aún son utilizados por la mayoría de los equipos domésticos, congeladores y enfriadores de bajo porte, e igualmente en los equipos de aire acondicionado residenciales. Su mecanismo es similar a los motores de combustión interna que utilizan los vehículos, con la diferencia, que los compresores para refrigeración convierten la potencia de la energía eléctrica en potencia frigorífica. Hoy día existe la tendencia de reemplazarlos por los compresores Rotativos o los Scroll, dea que éstos poseen niveles de ruido mucho más bajos que los compresores alternativos o de pistón. Su principal desventaja consiste en que se requiere de media revolución para aspirar y llenar el cilindro de refrigerante y la media restante para comprimirlo

COMPRESORES ROTATIVOS

Su mecanismo está diseñado para que funcione de tal manera que en una revolución completa se logra la aspiración y compresión simultánea del gas refrigerante. Este está compuesto básicamente por un cilindro, una escéntrica que gira dentro del cilindro y hace las veces de pistón y una, dos, o cuatro paletas resortadas que separan las diferentes zonas de aspiración y compresión. Tienen un 50 % menos de partes móviles que los compresores de pistón, lo cual los convierten en equipos más versátiles. Como se mencionó anteriormente, son mas silenciosos, lo cual los hace mas elegibles por los clientes. Si observamos y analizamos los dibujos, identificamos que la descarga del compresor está ubicada en el sitio que dice "escape", si la escéntrica gira en el sentido de las manecillas del reloj, cada uno de los espacios separados por las paletas va disminuyendo de volumen lo cual nos indica que en el compresor de 4 paletas se está generando compresión simultánea en cuatro sectores. Esta la principal ventaja comparado con el compresor alternativo

http://www.youtube.com/watch?v=40rTKAtFqq4 Centrífugo DAIKIN McQUAY

El componente más importante de cualquier sistema de Refrigeración o Aire Acondicionado es el COMPRESOR, éste se encarga de hacer circular por el sistema el refrigerante, el cual es comprimido para elevarle la presión hasta un valor, de tal forma que pueda condensarse ( obtenerlo en estado líquido ), luego el refrigerante líquido cumplirá la función de retirar calor del espacio refrigerado a travez del evaporador cuando el líquido cambie de fase y pase al estado de vapor.

Hay varios tipos de compresores para este propósito, los mas conocidos son:

COMPRESORES ALTERNATIVOS O DE PISTON

COMPRESORES ALTERNATIVOS O DE PISTON

COMPRESORES ROTATIVOS

Su mecanismo está diseñado para que funcione de tal manera que en una revolución completa se logra la aspiración y compresión simultánea del gas refrigerante. Este está compuesto básicamente por un cilindro, una escéntrica que gira dentro del cilindro y hace las veces de pistón y una, dos, o cuatro paletas resortadas que separan las diferentes zonas de aspiración y compresión. Tienen un 50 % menos de partes móviles que los compresores de pistón, lo cual los convierten en equipos más versátiles. Como se mencionó anteriormente, son mas silenciosos, lo cual los hace mas elegibles por los clientes. Si observamos y analizamos los dibujos, identificamos que la descarga del compresor está ubicada en el sitio que dice "escape", si la escéntrica gira en el sentido de las manecillas del reloj, cada uno de los espacios separados por las paletas va disminuyendo de volumen lo cual nos indica que en el compresor de 4 paletas se está generando compresión simultánea en cuatro sectores. Esta la principal ventaja comparado con el compresor alternativo

COMPRESORES SCROLL

Foto de Scroll K5 Tomada de Emerson Climate Tech.

Foto de Scroll K5 Tomada de Emerson Climate Tech.

El diseño de este tipo de compresor es sencillamente extraordianario, tiene solamente 3 partes móviles lo cual minimiza la posibilidad de fallas mecánicas. La parte del compresor se compone de un Caracol fijo y un caracol móvil, el cual desarrolla movimientos orbitales siguiendo micrometricamente el desarrollo del caracol fijo. Cuando analicen la animación, podrán determinar que el refrigerante es succionado por el compresor en los extremos del scroll, el mecanismo va comprimiendo el refrigerante en 4 sectores al mismo tiempo y lo va transportando hacia el centro del caracol, cada uno de los espacios va disminuyendo gradualmente de volumen, hasta que llega al centro ( descarga ) con la presión de alta requerida para el proceso .

GENERALIDADES DE LOS COMPRESORES SCROLL

En su funcionamiento no se producen movimientos de rotación sino movimientos orbitales.

La acción centrífuga del Scroll orbitante efectúa un sello de los flancos en el scroll estacionario

El refrigerante comprimido va saliendo por el centro del scroll hacia la cámara de descarga

Durante una orbita, varias cámaras del scroll efectúan el proceso de compresión simultáneamente, produciendo una compresión continua y un accionar suave del compresor

Sus 3 partes móviles reemplazan las aproximadamente 15 partes móviles de un compresor de pistón

El scroll no requiere de válvulas de succión y descarga, eliminando las pérdidas por escapes en los flappers.

Un scroll es entre un 12 y 15 % mas eficiente que uno de pistón

No hay volumen de claro ni reexpansión

Operación silenciosa. Se ha eliminado el ruido producido de los flappers, debido a su proceso de compresión continuo.

RECOMENDACIONES:

Requieren sentido de giro específico. Cuando giran en sentido contrario producen mucho ruido, su amperaje es bajo y el efecto refrigerante no es muy significativo

Es importante la instalción de un protector de inversión de fase, para prevenir sentido de giro inverso. Igualmente la instalción de un temporizador para prevenir el arranque del mismo en el momento en que éste inicie la igualación de las presiones

Algunos compresores están diseñados con una válvula cheque en la linea de descarga con el fin de prevenir lo anterior.

PRECAUCION IMPORTANTE. NUNCA EFECTUE AUTO VACIO O PUMP DOWN CON UN COMPRESOR SCROLL.

ESTOS COMPRESORES POR SU ALTA EFICIENCIA LEVANTAN ALTO VACIO EN UN TIEMPO RELATIVAMENTE CORTO, LO CUAL PUEDE OCASIONAR ARCO ELECTRICO EN LOS TERMINALES DEL COMPRESOR

COMPRESORES DE TORNILLO

COMPRESORES DE TORNILLO

Como su nombre lo indica, está compuesto por unos mecanismos similares a un tornillo sinfin, en la mayoría de los casos por dos tornillos ( macho y hembra) los cuales están mecánicamente ajustados para obtener su mayor eficiencia en el proceso de compresión. El refrigerante es succionado por uno de los extremos del conjunto y llevado al otro extremo en la dirección del movimiento de los tornillos. Su principal ventaja en este diseño consiste en que pueden trabajar a mayores velocidades comparados con los tipos anteriores y que el proceso de compresión de refrigerante es continuo sin ningún tipo de oscilaciones en ninguno de los puntos del mecanismo.

El rotor macho es el tornillo motriz del sistema, está conformado por 6 lóbulos mientras la hembra tiene 4, con este diseño se obtiene la máxima eficiencia del compresor. Una observación rápida nos permite determinar que el rotor hembra se mueve a una velocidad mayor que el tornillo macho

El ajuste entre los lóbulos de los tornillos y la carcaza del compresor es un conjunto cerrado que permite la inyección de aceite dentro del compresor, este aceite como en el resto de compresores sirve para refrigerar las partes móviles. El ajuste entre los cojinetes y rotores es de tal magnitud, que la película de aceite no permite el contacto físico entre los rotores ni la carcaza del compresor, razón por la cual es casi inexistente el desgaste de sus componentes.

Estos compresores son máquinas que nos suministran altas capacidades de enfriamiento, del orden de 70 T.R. hacia arriba, sin embargo, son máquinas relativamente sencillas en cuanto respecta a su sistema de lubricación y control de capacidad, el cual está conformado por una corredera que funciona con la presión de aceite y un conjunto de vávulas solenoides que pueden controlar la capacidad de enfriamiento desde un 25 hasta un 100%

COMPRESORES CENTRIFUGOS:

Este es otro tipo de máquina pesada utilizada principalmente en grandes sistemas de Aire Acondicionado o en procesos industriales que requieren alta capacidad de enfriamiento. Su mecanismo principal está compuesto por turbinas conformadas por ruedas de álabes en donde el refrigerante entra por el centro de la rueda a lo largo del eje y es descargado radialmente por la periferia de las mismas por acción de la fuerza centrífuga, esto aumenta la presión y por consiguiente la temperatura del refrigerante. Pueden ser de una o varias etapas dónde una rueda de turbina descarga a la siguiente y así sucesivamente. Sus evaporadores son del tipo inundado en los cuales la succión del compresor reduce la presión del refrigerante para que éste se vaporice a la temperatura que corresponda según la presión. Generalmente son máquinas que enfrían principalmente agua o algún tipo de solución anticongelante, con el fin de obtener temperaturas por debajo del punto de congelación del agua sin riesgo para la máquina por este motivo

ENLACES

Foto de Scroll K5 Tomada de Emerson Climate Tech.

Foto de Scroll K5 Tomada de Emerson Climate Tech.El diseño de este tipo de compresor es sencillamente extraordianario, tiene solamente 3 partes móviles lo cual minimiza la posibilidad de fallas mecánicas. La parte del compresor se compone de un Caracol fijo y un caracol móvil, el cual desarrolla movimientos orbitales siguiendo micrometricamente el desarrollo del caracol fijo. Cuando analicen la animación, podrán determinar que el refrigerante es succionado por el compresor en los extremos del scroll, el mecanismo va comprimiendo el refrigerante en 4 sectores al mismo tiempo y lo va transportando hacia el centro del caracol, cada uno de los espacios va disminuyendo gradualmente de volumen, hasta que llega al centro ( descarga ) con la presión de alta requerida para el proceso .

GENERALIDADES DE LOS COMPRESORES SCROLL

En su funcionamiento no se producen movimientos de rotación sino movimientos orbitales.

La acción centrífuga del Scroll orbitante efectúa un sello de los flancos en el scroll estacionario

El refrigerante comprimido va saliendo por el centro del scroll hacia la cámara de descarga

Durante una orbita, varias cámaras del scroll efectúan el proceso de compresión simultáneamente, produciendo una compresión continua y un accionar suave del compresor

Sus 3 partes móviles reemplazan las aproximadamente 15 partes móviles de un compresor de pistón

El scroll no requiere de válvulas de succión y descarga, eliminando las pérdidas por escapes en los flappers.

Un scroll es entre un 12 y 15 % mas eficiente que uno de pistón

No hay volumen de claro ni reexpansión

Operación silenciosa. Se ha eliminado el ruido producido de los flappers, debido a su proceso de compresión continuo.

RECOMENDACIONES:

Requieren sentido de giro específico. Cuando giran en sentido contrario producen mucho ruido, su amperaje es bajo y el efecto refrigerante no es muy significativo

Es importante la instalción de un protector de inversión de fase, para prevenir sentido de giro inverso. Igualmente la instalción de un temporizador para prevenir el arranque del mismo en el momento en que éste inicie la igualación de las presiones

Algunos compresores están diseñados con una válvula cheque en la linea de descarga con el fin de prevenir lo anterior.

PRECAUCION IMPORTANTE. NUNCA EFECTUE AUTO VACIO O PUMP DOWN CON UN COMPRESOR SCROLL.

ESTOS COMPRESORES POR SU ALTA EFICIENCIA LEVANTAN ALTO VACIO EN UN TIEMPO RELATIVAMENTE CORTO, LO CUAL PUEDE OCASIONAR ARCO ELECTRICO EN LOS TERMINALES DEL COMPRESOR

COMPRESORES DE TORNILLO

COMPRESORES DE TORNILLOComo su nombre lo indica, está compuesto por unos mecanismos similares a un tornillo sinfin, en la mayoría de los casos por dos tornillos ( macho y hembra) los cuales están mecánicamente ajustados para obtener su mayor eficiencia en el proceso de compresión. El refrigerante es succionado por uno de los extremos del conjunto y llevado al otro extremo en la dirección del movimiento de los tornillos. Su principal ventaja en este diseño consiste en que pueden trabajar a mayores velocidades comparados con los tipos anteriores y que el proceso de compresión de refrigerante es continuo sin ningún tipo de oscilaciones en ninguno de los puntos del mecanismo.

El rotor macho es el tornillo motriz del sistema, está conformado por 6 lóbulos mientras la hembra tiene 4, con este diseño se obtiene la máxima eficiencia del compresor. Una observación rápida nos permite determinar que el rotor hembra se mueve a una velocidad mayor que el tornillo macho

El ajuste entre los lóbulos de los tornillos y la carcaza del compresor es un conjunto cerrado que permite la inyección de aceite dentro del compresor, este aceite como en el resto de compresores sirve para refrigerar las partes móviles. El ajuste entre los cojinetes y rotores es de tal magnitud, que la película de aceite no permite el contacto físico entre los rotores ni la carcaza del compresor, razón por la cual es casi inexistente el desgaste de sus componentes.

Estos compresores son máquinas que nos suministran altas capacidades de enfriamiento, del orden de 70 T.R. hacia arriba, sin embargo, son máquinas relativamente sencillas en cuanto respecta a su sistema de lubricación y control de capacidad, el cual está conformado por una corredera que funciona con la presión de aceite y un conjunto de vávulas solenoides que pueden controlar la capacidad de enfriamiento desde un 25 hasta un 100%

COMPRESORES CENTRIFUGOS:

Este es otro tipo de máquina pesada utilizada principalmente en grandes sistemas de Aire Acondicionado o en procesos industriales que requieren alta capacidad de enfriamiento. Su mecanismo principal está compuesto por turbinas conformadas por ruedas de álabes en donde el refrigerante entra por el centro de la rueda a lo largo del eje y es descargado radialmente por la periferia de las mismas por acción de la fuerza centrífuga, esto aumenta la presión y por consiguiente la temperatura del refrigerante. Pueden ser de una o varias etapas dónde una rueda de turbina descarga a la siguiente y así sucesivamente. Sus evaporadores son del tipo inundado en los cuales la succión del compresor reduce la presión del refrigerante para que éste se vaporice a la temperatura que corresponda según la presión. Generalmente son máquinas que enfrían principalmente agua o algún tipo de solución anticongelante, con el fin de obtener temperaturas por debajo del punto de congelación del agua sin riesgo para la máquina por este motivo

ENLACES

En los siguientes links encontrarán algunas animaciones, que les proporcionarán la información de como se efectúa la compresión del refrigerante en compresores de diferentes tipos.

http://www.youtube.com/watch?v=IOL45plqJv4 Scroll COPELAND

http://www.youtube.com/watch?v=cCMi_ZOT6rk Funcionamiento Básico Tornillo BITZER

http://www.youtube.com/watch?v=_U1-nJgBRiY Control de Capacidad Tornillo BITZER

sábado, 2 de marzo de 2013

MANOMETROS PARA REFRIGERACION

UTILIZACION DE LOS MANOMETROS

Una de las herramientas fundamentales del Técnico en Refrigeración es el Juego de Manómetros. Si efectuamos el registro adecuado de la presión de descarga y presión de aspiración, podemos elaborar la hoja de ruta para diagnosticar rápidamente si el sistema funciona correctamente o por el contrario, nos dá la indicación de una falla en el equipo.

MANOMETRO AZUL : Está diseñado para medir la presión de succión o aspiración del compresor. En su escala, del cero hacia arriba nos mide presión por encima de la atmosférica y del cero hacia abajo nos mide vacío, es decir, presiones por debajo de la atmosférica. Su rango de medición es de cero a 250 PSIG y de cero hasta 29,92" de Hg. Igualmente dispone de sus equivalencias correspondientes en Kg/cm2 y mm de Hg.

MANOMETRO ROJO: Diseñado para medir las presiones de descarga del compresor. Su rango es de cero hasta 500 PSIG ( libras por pulgada cuadrada manómetricas ). Igualmente pueden leerse las presiones en el sistema decimal de cero a 35 Kg./cm2.

Una de las herramientas fundamentales del Técnico en Refrigeración es el Juego de Manómetros. Si efectuamos el registro adecuado de la presión de descarga y presión de aspiración, podemos elaborar la hoja de ruta para diagnosticar rápidamente si el sistema funciona correctamente o por el contrario, nos dá la indicación de una falla en el equipo.

Esta herramienta especializada se compone de 2 manómetros y sus características son las siguientes:

MANOMETRO AZUL : Está diseñado para medir la presión de succión o aspiración del compresor. En su escala, del cero hacia arriba nos mide presión por encima de la atmosférica y del cero hacia abajo nos mide vacío, es decir, presiones por debajo de la atmosférica. Su rango de medición es de cero a 250 PSIG y de cero hasta 29,92" de Hg. Igualmente dispone de sus equivalencias correspondientes en Kg/cm2 y mm de Hg.

MANGUERAS: Estos instrumentos sin importar la marca, vienen acompañados de 3 mangueras ( especialmente diseñadas ) de color azul, rojo y amarillo, con el fin de adquirir la disciplina de conectarlas así:

AMARILLA: Se conecta al racor central del juego de manómetros y se emplea para efectuar todos los servicios requeridos por el sistema: efectuar vacío, prezurizar con Nitrógeno, inyectar refrigerante, etc.

VÁLVULAS: Cada uno de los manómetros viene provisto de una válvula, cuya función es la de abrir el paso hacia o desde el racor de servicio ( racor central ). Cuando se van a conectar las mangueras a los respectivos manómetros las válvulas deben estar cerradas para impedir escapes hacia el racor de servicio.

MANIPULACION : Las válvulas están diseñadas para operarlas con fuerza moderada ( digital en el caso de los racores de las mangueras ), el exceso de fuerza hará que estos elementos se deterioren rápidamente, si tenemos en cuenta que esta herramienta es de uso cotidiano.

La fotografía nos muestra tres manómetros de baja presión, registrando distintas etapas de proceso de un compresor de tornillo MYCOM. Pueden observar que estan calibrados para leer presiones de baja en el sistema decimal, Kg/cm2 ( escala de color negro ) y cm de hg. ( escalas de color rojo )

MANIPULACION : Las válvulas están diseñadas para operarlas con fuerza moderada ( digital en el caso de los racores de las mangueras ), el exceso de fuerza hará que estos elementos se deterioren rápidamente, si tenemos en cuenta que esta herramienta es de uso cotidiano.

La fotografía nos muestra tres manómetros de baja presión, registrando distintas etapas de proceso de un compresor de tornillo MYCOM. Pueden observar que estan calibrados para leer presiones de baja en el sistema decimal, Kg/cm2 ( escala de color negro ) y cm de hg. ( escalas de color rojo )

Suscribirse a:

Entradas (Atom)